在工业生产中,空调能耗往往占企业总用电量的30%-50%,高昂的电费成本成为制约企业利润的关键因素。然而,派沃工业省电空调通过技术革新与场景化设计,成功将空调能耗降低40%以上,甚至助力部分企业实现“三年回本”的经济效益。这一突破不仅源于硬件升级,更依赖系统化的节能策略。

一、技术突破:能效比提升40%的底层逻辑

派沃工业省电空调的核心竞争力在于其复合制冷系统+智能控制+空气动力学优化的协同创新。

复合制冷架构:散热效率提升30%-40%传统空调依赖单一风冷散热,在高温环境下易出现“热岛效应”,导致压缩机频繁启停,能耗激增。派沃采用水冷+蒸发冷+风冷的复合架构,以某机械加工车间为例,其外机搭载湿帘蒸发式冷凝技术,通过循环水与空气的热交换实现高效散热,蒸发冷技术利用水蒸发吸热原理,在降低空气温度的同时提升湿度,使车间环境舒适度提升20%。

双压缩机混合驱动:能效比突破3.0派沃采用变频压缩机+数码涡旋压缩机的混合方案。变频压缩机可根据负荷动态调节转速,避免频繁启停;数码涡旋压缩机则通过压缩腔容积变化实现10%-100%的无级调节。两者协同工作,使能效比(EER)提升至3.0以上,较传统空调的2.5以下实现质的飞跃。

智能控制系统:按需制冷,避免无效能耗系统通过温湿度传感器、红外人体感应器实时采集环境数据,结合生产设备运行状态,动态调整空调负荷。例如,在电子元件生产车间,系统可精准识别设备停机时段,自动将空调负荷降低30%;某汽车制造工厂通过模块化控制,使空调系统能耗较传统方案降低45%。

二、场景化设计:针对工业场景的“降耗三板斧”

工业场景的特殊性要求空调系统具备更强的适应性。派沃通过三大设计突破,实现“高效制冷”与“精准节能”的平衡。

大风量低焓差送风:覆盖高大型车间传统空调送风量有限,导致车间温度分布不均,需持续高负荷运行。派沃采用大风量低焓差送风技术,送风量可达数千立方米/小时,送风距离突破数十米。某食品加工厂采用该技术后,车间温度均匀性误差从±5℃缩小至±2℃,产品次品率降低18%。

分层送风与岗位定制:减少无效制冷针对高大型车间,派沃采用置换通风或喷口送风技术,实现“下送上回”的气流组织。例如,在玻璃制造车间,通过分层送风,空调能耗降低35%;与工业大吊扇联动运行,可降低空调运行时间20%-30%。某仓储物流中心的实践表明,空调+风扇组合方案较纯空调方案节能42%。

余热回收与梯级利用:能源综合利用率提升20%派沃将冷凝器废热用于预热工艺用水或车间供暖。例如,某家具制造企业采用该技术后,年维护成本节省3万元,能源综合利用率提升15%-20%。

派沃工业省电空调的“三年回本”并非简单的成本压缩,而是通过技术革新帮助企业重构能源管理体系。在制造业利润微薄的当下,这种“节能即收益”的模式,正成为企业降本增效的核心竞争力。正如某汽车工厂负责人所言:“空调省下的电费,足够再买一条生产线。”

猜你喜欢

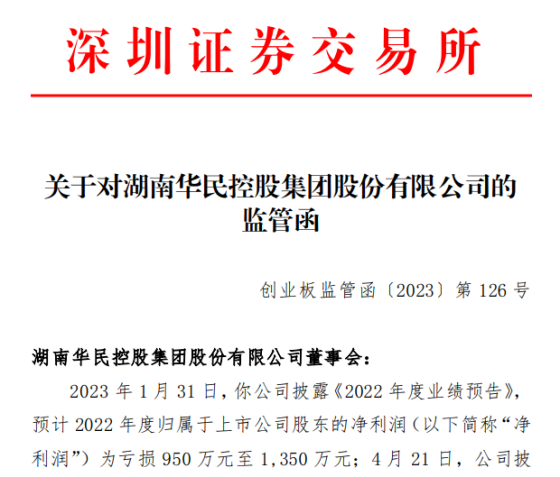

猜你喜欢 因业绩预告披露净利润与实际差异较大 华民股份收监管函

因业绩预告披露净利润与实际差异较大 华民股份收监管函  第32届中国厨师节在福州举办

第32届中国厨师节在福州举办  生成式AI如何照进新零售?良品铺子亮相2023百度世界大会传递“先行先试”信号

生成式AI如何照进新零售?良品铺子亮相2023百度世界大会传递“先行先试”信号  水滴保险经纪积极参与“金融消费者权益保护教育宣传月”活动

水滴保险经纪积极参与“金融消费者权益保护教育宣传月”活动  半导体板块涨3.46% 利扬芯片涨19.99%居首

半导体板块涨3.46% 利扬芯片涨19.99%居首  “奔县游”走红 能否成为县域经济新风口

“奔县游”走红 能否成为县域经济新风口  热敏食品标签也能打印红黑双色?这家企业再创新!

热敏食品标签也能打印红黑双色?这家企业再创新!  国家开放大学首届新商科创新创业大赛现场赛在北京举办

国家开放大学首届新商科创新创业大赛现场赛在北京举办