随着节能减排要求的提高以及零件轻量化趋势的加速,推动着包括高强度钢、铝合金、工程塑料以及复合材料等在内的薄壁轻量化材料在不同领域的应用。

薄壁件结构在焊接过程中,焊接变形是影响焊接产品加工精度、外部形状和结构性能的重要因素,是工业生产中迫切需要解决的问题。

焊接失稳变形成因复杂,通过数值模拟存在明显的缺点和不足,单纯从理论上预测分析无法准确反映出实际焊接变形情况。

采用三维光学测量技术,结合数值模拟分析可有效解决这一难题,对探究薄板焊接失稳变形是一个更为精确定量的方案。

薄板焊接过程全场变形测量

由于焊接变形机理的复杂性,高温焊接时材料性能参数难以测定等因素,有限元分析预测焊接件的焊接变形和应变,数值模拟结果一般与实际工况相差较大。

在实验测量方法选择中,采用接触式传感器如应变计、位移传感器等传统的测量方法,无法测量焊接件全场变形。

高温焊接温度变化快,变形速度较快,变形量较大,接触式测量方法难以充分接近焊缝区域,同时测点易阻挡焊枪轨迹,这种方法使用受限。

数字图像相关法技术(DIC),是实验力学领域一种非常重要的光学测量方法。新拓三维XTDIC三维全场应变测量系统,采用非接触式测量方式,可用于金属薄板焊接时产生的高温变形测量,与传统方法相比,XTDIC系统可以更全面、更直观、更高效地测量高温焊接金属薄板表面三维应变场。

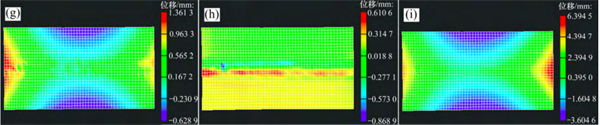

考虑到高温高强光的环境,XTDIC三维全场应变测量系统镜头搭配滤光片,制斑选择耐高温自喷漆,并且工业相机在下方拍摄,上方焊接的方式进行。XTDIC系统软件算法通过图像匹配前加入滤波处理等方法,使计算区域更接近焊点位置,扩大测量区域显示的范围。

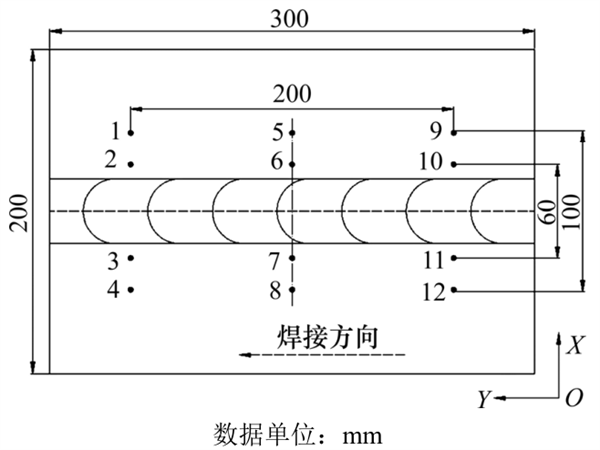

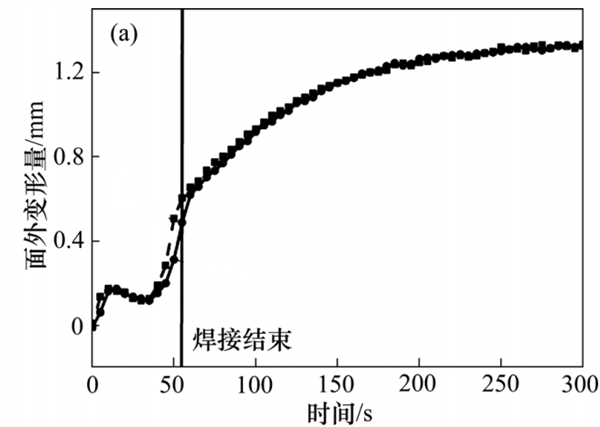

在高温焊接过程中,采用XTDIC 测量系统采集薄板背面图像,同时采用传统的位移计采集薄板上方数据,并将测量数据进行对比,验证数字图像相关法的合理性;将XTDIC系统和位移计方法在测量点处获得的薄板表面变形数值用曲线绘制,可看出两种方法的测量结果基本一致。

全场动态变形测量

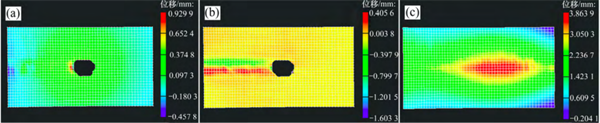

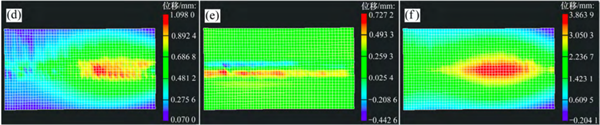

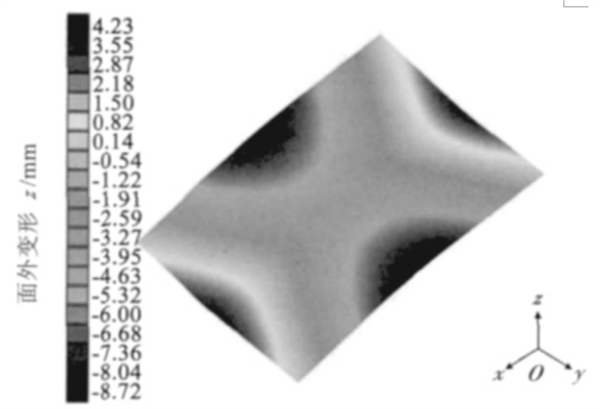

利用XTDIC系统对钢板焊接进行测量计算,可获取焊接过程中3个方向的位移场;从图中可看出,焊缝区变形量最大,冷却后 Z 向位移出现明显的马鞍形状;薄板产生较明显的横向收缩变形和弯曲变形。

焊接过程中X、Y、Z三个方向的位移:

焊接刚完成X、Y、Z三个方向的位移:

完全冷却后X、Y、Z三个方向的位移:

采用非接触式XTDIC三维全场应变测量系统,能够可靠地计算薄板件在整个焊接过程中表面的变形场,为研究焊接变形规律提供优选的解决方案。

薄板焊接尺寸偏差检测

薄板焊接容易引起弯曲变形、角变形、失稳变形等变形,而薄板在焊接过程中,失稳变形是一种很常见的变形,发生失稳变形将严重影响焊件的结构完整性、装配精确性及外观形貌。

采用新拓三维XTOM蓝光三维扫描仪,通过全尺寸扫描采集,对薄板的失稳变形进行精确测量,得到焊接变形的精确数值,并结合基于固有应变法的数值模拟分析,对低碳钢薄板焊接变形的机理进行研究。

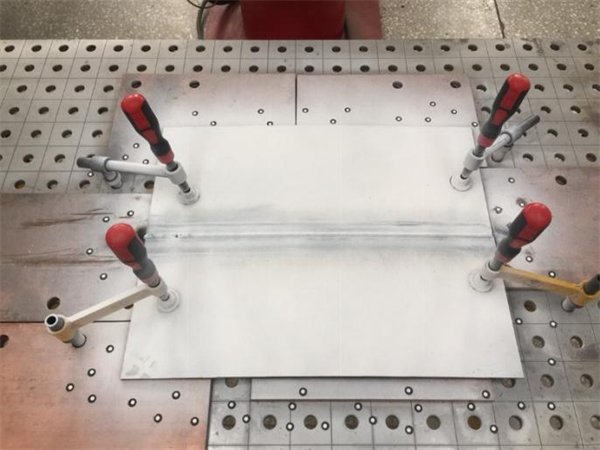

基于XTOM蓝光三维扫描仪采集数据,输出3D数据模型,与薄板焊接前进行比对,输出高温焊接变形测量云图。从图中可以看出,金属薄板焊后发生了很大的变形,与金属薄板实物的变形结果是一致的。

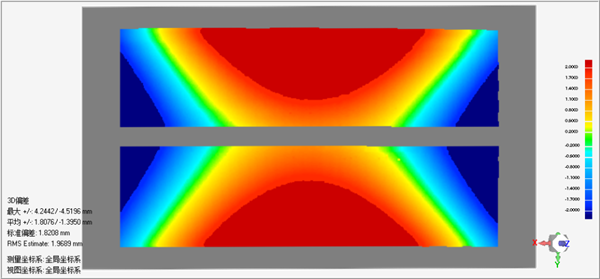

通过与有限元分析模拟结果比对可以看出,无论在变形形态还是在幅值上,都与XTOM蓝光三维扫描仪测量结果很接近,在幅值上的细微偏差是由于薄板初始状态不平整,对焊后变形有一定的影响,而在建模形态是建立一个理想平板。以下是有限元模拟结果。

三维光学测量技术能够对焊接变形进行精确测量,通过对薄板焊接全场变形进行测量,为焊接失稳模拟分析提供更加准确的数据依据,并结合有限元数值模拟,准确地对薄板失稳变形进行预测,为进一步探索屈曲变形产生机理,提供准确、可靠的解决方案。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

猜你喜欢

猜你喜欢 一季度安徽省GDP10347.7亿元

一季度安徽省GDP10347.7亿元  广州海关强化监管优化服务

广州海关强化监管优化服务  山科智能(300897.SZ)发布最

山科智能(300897.SZ)发布最  个人养老金制度加速崛起 金

个人养老金制度加速崛起 金  “养猪大户”温氏股份亏损额

“养猪大户”温氏股份亏损额  中国人民银行决定下调金融机

中国人民银行决定下调金融机  鱼跃医疗董事长吴群荣获“江

鱼跃医疗董事长吴群荣获“江  全国车企大停产?特殊的上海

全国车企大停产?特殊的上海