图为苏永剑工作照。(资料图) 金川公司供图

中新网兰州11月5日电 (记者 崔琳)今年是35岁的苏永剑进入金川集团选矿车间的第10个年头,曾为退伍军人的他“退伍不褪色”,在工作中吃苦耐劳、勇挑重担,每当进入车间时,除了装备好应急包、口罩、耳塞、安全帽等必备品外,还不忘带上小本,因此得名“笔记矿工”。

地处甘肃金昌市戈壁滩的金川集团,作为甘肃唯一全球500强企业,从产出第一批电解镍,再到镍产量居世界第三位,目前已在全球20多个国家和地区开展有色金属矿产资源开发与合作。

“选矿的主要任务就是把矿山开采出来的矿石采用破碎、磨矿等生产工艺将大块矿石磨成74微米以下的粒级,然后通过浮游选别的方法把金属选别出来,就像我们吃的面粉一样,把小麦磨成粉去掉麸皮然后精选精磨。”苏永剑4日接受

记者采访介绍所,自己的工作职责就是对原矿产进行初加工,也就是工友们口中的“点石成金”。

苏永剑说,要完成好“点石成金”,就得精心维护和操作好由皮带运输机、破碎机、磨矿机、浮选机这些设备组成的一条条生产线。自然而然,车间工友们一门心思都想提高浮选回收率指标,稳定精矿品位,从而使得铜镍金属回收率提升。

图为苏永剑工作照。(资料图) 金川公司供图

“在生产线自动化以前,浮选工作均要手动完成,需要板子、撬棍等工具操作阀门,进而控制搅拌槽中水和药剂的加入量,再通过观察搅拌槽中的矿浆浓度、气泡现象等判断原矿、精矿、尾矿品位。”为此,苏永剑自学多本相关理论教材,以弥补自己在选矿专业理论知识的空白,他告诉记者,有时候这项工作如同科学家做实验一样有意思。

苏永剑时常为了观察起泡变化,整天待在浮选机旁,遇到困惑,便不断探索反复试验研究,分析总结指标好与差的症结,最终掌握和摸索了一套行之有效的判别经验与操作方法。

同时,他还参与了选矿年产11000吨系统项目的试车及生产运行调试,并探索总结出一套“优化半自磨生产工艺,提高半自磨磨矿效率”操作法,成功解决了矿石嵌布复杂、原矿品位变化大、矿性波动频繁、配矿粒度不均匀等因素给半自磨生产工艺带来的操作难题,降低了半自磨钢单耗及衬板磨损率,提高了半自磨生产效率,节约成本费用约60万元,还针对设备实施了品质控制课题研究,解决自磨成本高的问题,为车间创造经济效益约120万元。

苏永剑回忆说,如今的成绩来之不易,记得试车的第一天,由于系统出现故障,矿浆管堵塞漏斗造成矿浆进入磨机中空轴承箱,需要清理轴承箱。这个活很脏,作业程序繁杂,为了不影响试车计划,他带头上去拆卸轴承箱检查门,被弄得满身油泥,从早上一干就干到了第二天凌晨四点,每月开展的检修亦是如此。

带队伍过程中,苏永剑主张导师带徒活动,班组生产运行设备故障率低,班组员工个人安全操作技能高,能够独立处理现场各类突发问题,班组连年保持了“零伤害”目标,被集团公司评为模范班组。(完)

猜你喜欢

猜你喜欢 广东省推出第二批5项青年民

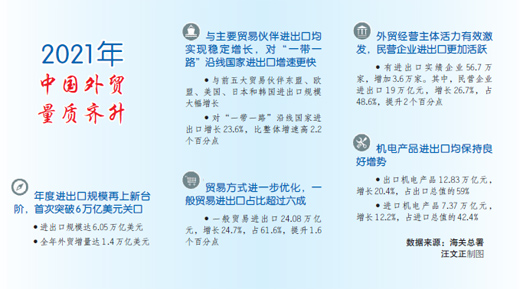

广东省推出第二批5项青年民  2021年中国进出口规模达6.05

2021年中国进出口规模达6.05  全面推进创新型省份建设 20

全面推进创新型省份建设 20  个人养老金制度加速崛起 金

个人养老金制度加速崛起 金  安徽省新增上市公司数创历史

安徽省新增上市公司数创历史  财政部:2021年全国一般公共

财政部:2021年全国一般公共  一个人也能练口语?聪明的孩

一个人也能练口语?聪明的孩  原材料价格暴涨超400% 新能

原材料价格暴涨超400% 新能