大家好,欢迎大家阅读益至讲坛的本期内容,我们专注于分享传播精益理念,让我们一起学精益,勤思考,让精益行动起来!

- 1 -

生产计划是工业企业在计划期内达到的产品品种、质量、产量和产值等生产方面的指标,并在时间上对产品产出进度作出安排。因此,工厂企业在推动精益生产活动开展时,对于PMC管理中的生产计划管理要十分重视。

- 2 -

生产计划是关于工业企业生产系统总体方面的计划,它所反映的并非某几个生产岗位或某一条生产线的生产活动,也并非产品生产的细节问题以及一些具体的机器设备、人力和其他生产资料的使用安排问题。

生产计划工作是指生产计划的具体编制工作。安将通过综合平衡工作为生产系统的运行提供一个优化的生计划,必须具备以下三个特征:利于实现生产成本最低化,有利于满足市场需求,有利于最大限度地减少生产资源的闲和浪费。

- 3 -

PMC管理部门在进行生产计划的常用方法有:批量管制法,生产计划以一定的批量加以编号,并作为进度管制的基准,此种方法适用于存货生产型的大量生产的产品,如钢铁工业、化学工业。

订单管制法,此方法适用于订单生产型,每一订单编一个号码。有时一次订单量大,又分批分期交货,也可将订单拆开来开具制造通知单,此种做法是一般企业最常见的。

PMC管理部门在执行生产计划工作的主要内容包括,编制生产计划的准备,这项准备工作是,预测计划期的市场需求,核算企业自身的生产能力,为确定生产计划提供外需要和内部可能的依据。

确定生产计划指标,根据满足市场需要、充分利用各种资源和提高经济效益的原则,在综合平衡的基础上,确定和优化生产计划指标。排出生产进度,妥善安排产品出产进度计划,既要从时间上保证生产指标的实现保证产销衔接,又能保证企业生产秩序和工作秩序的稳定。

最后,在做好以上工作的基础上,填报生产计划表。而在制定好生产计划之后,就到了产品正式生产的过程了。而生产过程包括测量比较、控制决策、实施执行三个阶段。

对于控制目标一般由计划职能完成,但目前的实际情况是企业的控制意识很薄,认识也是模糊不清的,生产计划中控制目标的指标数和标准值都不齐全,因此也可以把制定标准作为基本程序之一。

- 4 -

一、制订标准

制订标准就是对生产过程中的人力、物力和财力,对产品质量特性、生产数量、生产进度规定一个数量界限。控制标准要求制订得合理可行,制订标准的方法一般有如下几种:

1、类比法。参照本企业的历史水平制订标准,也可参照同行业的先进水平制订标准。这种方法简单易行,标准也比较客观可行。2、分解法。即把企业层的指标按部门按产品层层分解为一个个小指标,作为每个生产单元的控制目标。这种方法在成本控制中起重要作用。

3、定额法。即为生产过程中某些消耗规定标准,主要包括劳动消耗定额和材料消耗定额。4、标准化法。即根据权威机构制订的标准作为自己的控制标准。如国际标准、国家标准、部颁标准,以及行业标准等等。这种方法在质量控制中用得较多。当然,也可用于制订工作程序或作业标准。

二、测量比较

测量比较就是以生产统计手段获取系统的输出值,与预定的控制标准作对比分析,发现偏差。如对于产量、利润、劳动生产率,正偏差表示没有达标,需要考虑控制。而对于成本、工时消耗等目标,正偏差表示优于控制标准。在实际工作中这些概念是很清楚的,不会混淆。

三、控制决策

控制决策就是根据产生偏差的原因,提出用于纠正偏差的控制措施。一般的工作步骤是:

1、分析原因,有效的控制必定是从失控的最基本原因着手的。有是从表象出发采取的控制措施也能有成效,但它往往是以牺牲另一目标为代价的。造成某个控制目标失控的原因有时会有很多的,所以要做客观的实事求是的分析。

2、拟定措施,从造成失控的主要原因着手,研究控制措施。传统观点认为控制措施主要是调节输入资源,而实践证明对于生产系统这是远远不够的,还要检查计划的合理性,组织措施可否改进。总之,要全面考虑各方面的因素,才能找到有效的措施。

3、效果预期分析,生产系统是个大系统,不能用实验的方法去验证控制措施。但为了保证控制的有效性必须对控制措施做效果分析。有条件的企业可使用计算机模拟方法。一般可采用推理方法,即在观念上分析实施控制措施后可能会产生的种种情况,尽可能使控制措施制订得更周密。

四、实施执行

这是控制程序中最后一项工作,由一系列的具体操作组成。控制措施贯彻执行得如何,直接影响控制效果,如果执行不力,则整个控制活动功亏一篑。所以在执行中要有专人负责,及时监督检查。

- 5 -

以上就是今天和大家分享的内容,大家对开展PMC管理工作有什么看法?或者有什么工作心得?欢迎大家在下方留言,我们一起聊聊。

猜你喜欢

猜你喜欢 广东省推出第二批5项青年民

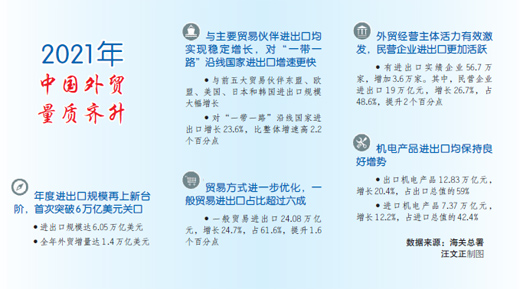

广东省推出第二批5项青年民  2021年中国进出口规模达6.05

2021年中国进出口规模达6.05  新突破!我国成功研发燃煤锅

新突破!我国成功研发燃煤锅  个人养老金制度加速崛起 金

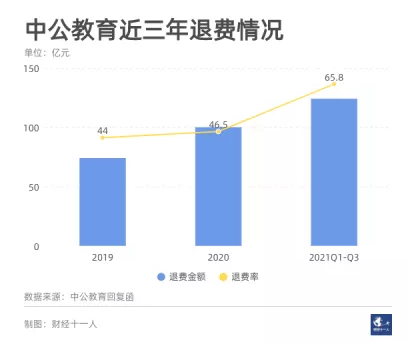

个人养老金制度加速崛起 金  中公教育巨额利润消失之谜

中公教育巨额利润消失之谜  4.06万亿元!去年上海外贸进

4.06万亿元!去年上海外贸进  38岁东北汉子火海逃生,需多

38岁东北汉子火海逃生,需多  安徽私家车“环保免检”将延

安徽私家车“环保免检”将延